超聲檢測是一項比較完善和成熟的技術。對不同材料需采用不同的檢測方法,以求達到快速、可靠地檢測出材料組織中的缺陷,為生產(chǎn)工藝的調(diào)整提供準確依據(jù)。

近,筆者對一種新開發(fā)的準納米硬質合金棒材進行了超聲檢測,結合實際生產(chǎn)需要,設計了一套小型機械設備,實現(xiàn)了對該棒材的半自動檢測。

1檢測方法的確定

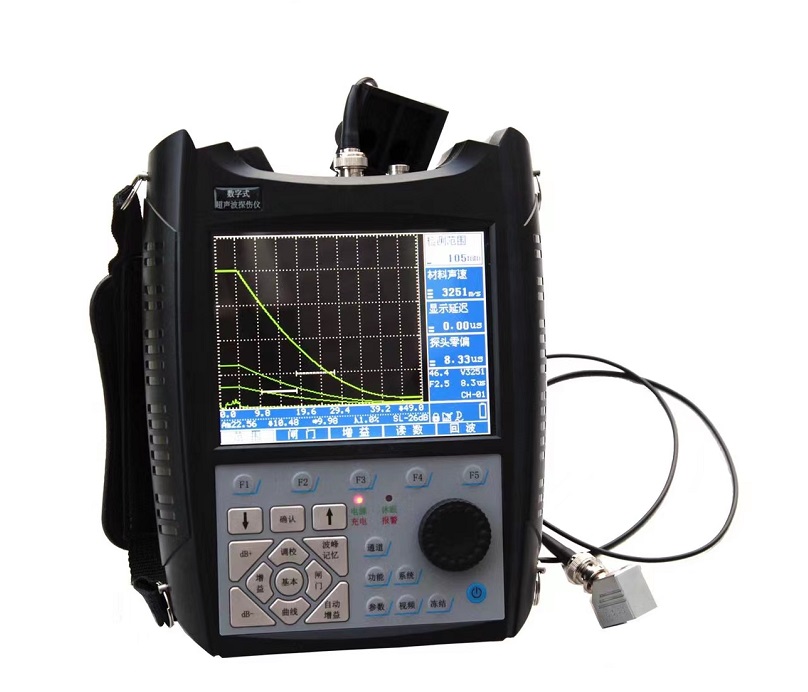

首先根據(jù)材料的組織特性選定超聲檢測的頻率。該材料內(nèi)部晶粒相對較小,由于生產(chǎn)的特點決定了缺陷基本上以微細裂紋和細小氣孔為主,因此選用頻率為10 mhz的鋯鈦酸鉛壓電陶瓷晶片,以進一步設計相應的線聚焦探頭。檢測儀器選用汕頭超聲研究所的cts223型超聲探傷儀。

因為缺陷有可能存在于材料表面或內(nèi)部,所以有必要設計兩個探頭對材料進行超聲檢測。對于內(nèi)部缺陷,采用垂直入射法檢測,即入射聲波垂直于棒材外圓切線;對于表面缺陷,采用水平偏移法檢測。

1.1材料聲速的測定

檢測前先用超聲測厚儀對該材料的聲速進行測定。通過測定發(fā)現(xiàn)該材料在軸向和徑向上的聲速存在差異,也就是說,該材料內(nèi)部是各向異性的。但聲速的差異對超聲檢測的影響不是太大,另外,從盡量減少試驗誤差考慮,選擇軸向聲速作為檢測過程中的參考值。為此挑選了三種不同直徑的硬質合金棒材,測得其軸向長度分別為91.2,92.4和84.2 mm,用超聲測厚儀在5 920 m/s縱波聲速下測得的長度分別為90.1,88.8和80.1 mm。

現(xiàn)假設三種材料中的縱波聲速分別為v1,v2和v3,有

從以上三個不同數(shù)值基本上確定了該材料的聲速范圍,為方便起見,選取6 160 m/s作為該硬質合金材料的縱波聲速,又根據(jù)vl≈1.83vs(vl和vs分別表示縱波和橫波聲速)可以得出該硬質合金材料中的橫波聲速約為3 366 m/s。

1.2水平偏移法

首先假設被測棒材的半徑為r,如圖1所示,采用橫波探測表面缺陷,產(chǎn)生橫波的條件是

將各聲速代入上式,可得縱波入射角α滿足的條件為

不難得出當硬質合金內(nèi)的橫波折射角度是45°時,如果棒材表面存在缺陷,則接收到的缺陷回波強。據(jù)此就可推算出需要的入射角,即

可見,滿足式(5)要求。

由圖1可以得到換能器軸心與棒材軸線偏移的距離x為

2聲透鏡的設計

線聚焦探頭聲透鏡的幾何焦距f為[1]

式中 r———聲透鏡的幾何半徑

n———聲折射率

n=vl水/vl鏡

幾何焦距fop與聲學焦距fac的關系為

式中n為近場長度。由式(9)可較方便地求出聲透鏡的聲學焦距,從而進一步求出聚焦探頭的線聚焦寬度w,即

式中 λ———波長

d———線聚焦探頭寬度或直徑

由圖1可知,聲透鏡在耦合介質中的聚焦點內(nèi)半角θ為

聲透鏡焦點落在水平軸線以下和以上的情況如圖1和2所示。中心、右邊緣和左邊緣聲波入射角可由下式計算[2]

當焦點落在水平軸線以下,φ<θ 2時,α="">η>γ;當φ=θ/2時,α=η>γ;當φ>θ/2時,η>α>γ。

此時右邊緣入射角大,左邊緣入射角小,棒材內(nèi)折射橫波的焦距隨φ值的增加而增大,可能直達棒材的外表面,這樣可大大提高探傷靈敏度,但是因為檢測面積太小,所以檢測速度就會受到影響,而且對檢測儀器要求也高.

當焦點落在水平軸線以上,φ<θ 2時,則α="">γ>η;φ=θ/2時,α=γ>η;φ>θ/2時,γ>α>η。此時左邊緣折射角大,右邊緣折射角小。由圖2可見,左右側聲線相對快速向中間集中,到達棒材外壁時面積較大,使檢測靈敏度降低。

當φ=0°時,兩側的入射角相等,即η=γ<>

通過上述分析得出,當焦點正好位于水平軸線上時檢測效果較好。

由圖1可知,要使得換能器與硬質合金棒材之間水層的第二次回波出現(xiàn)在棒材下表面回波的右側,水層的深度l1需滿足以下條件

式中l(wèi)2為超聲波橫波從入射點至棒材下表面的聲程,由圖2可知

由式(15)和(16)可得透鏡焦距f應滿足的條件為

進一步分析以上各式可以發(fā)現(xiàn),聲透鏡焦距f、中心內(nèi)半角θ和聲透鏡寬度d都是由入射角α和γ以及被檢棒材直徑?jīng)Q定,而不是任意選定的。θ值不可取得太大。否則中心點入射角和兩側入射角相差就會很大,這是在探傷中不希望出現(xiàn)的;另外還會使棒材在轉動過程中產(chǎn)生上下跳動,使得超聲波內(nèi)外側入射點位置產(chǎn)生較大變化,從而影響探傷結果。

另一方面,θ值又不能取得太小,否則在相同晶片寬度情況下,焦距就會變得很大,使得超聲波能量產(chǎn)生不必要的損失,從而影響探傷結果。選擇晶片寬度d時,希望α和γ之間的差值<1°。

3半自動檢測的實現(xiàn)

解決了以上若干問題后,根據(jù)實際需要設計了一套小型機械設備,以實現(xiàn)半自動檢測。

如圖3所示,探頭固定塊夾持一個探頭可在被測棒材徑向自由移動,并能較準確地控制移動距離。為提高檢測靈敏度,減少檢測盲區(qū),盡量使用小螺紋調(diào)節(jié),選用螺距為1 mm的細螺紋(圖4),刻度盤均分成20份,調(diào)節(jié)旋鈕每轉動一個格,探頭就將前進或后退0.05 mm,基本可以滿足需要。

該設備中的棒材轉動速度還要和超聲波的脈沖頻率相匹配,以保證不發(fā)生漏檢。

假設棒材旋轉的速度為n,聲束的有效檢查區(qū)域為δ(單位為rad),缺陷通過有效檢查區(qū)域的時間t為

為保證能有效檢測,在時間t內(nèi)要有一次以上聲脈沖發(fā)射,適當降低棒材轉速即可增加聲脈沖發(fā)射次數(shù)。另外,為保證不漏檢,用手沿棒材軸向移動的速度不能太快,也就是說,當棒材旋轉一周后,探頭移動的距離不能大于探頭的直徑。在該項目中使用的是可調(diào)速電動機驅動,可根據(jù)實際情況進行調(diào)節(jié),避免了這一影響。

4實際檢測結果

在實際生產(chǎn)過程中,檢測了表1所示的幾種棒材。為保證不漏檢,每一種棒材都反復檢測2~3遍。檢出的缺陷有①材料生產(chǎn)過程中預留在棒材內(nèi)部的

需要說明的是,檢測不僅能夠發(fā)現(xiàn)以上缺陷,而且可以通過確定缺陷的起始和終止位置確定它的長度,從而為判斷材料合格與否提供依據(jù)。

5結束語

以上研究及實踐證明,使用超聲波來檢測準納米級硬質合金棒材的缺陷是可行的。

參考文獻:

[1] 克勞特克洛默j,克勞特克洛默h.超聲檢測技術[m].廣州:廣東科技出版社,1984.

[2] 彭應秋,朱 惠,鄭開勝.薄壁管探傷中水聲程公式分析[j].無損檢測,1998,20(3):65-68半自動超聲檢測硬質合金棒材缺陷

客服1

客服1